سبد خرید خالی است.

بازگشت به فروشگاه

طراحی مدل سه بعدی برای پرینت سه بعدی با طراحی برای مصارف دیجیتالی متفاوت است. زمانی که هدف از طراحی ، چاپ 3 بعدی و رسیدن مدل به یک نتیجه فیزیکی است باید نکاتی را رعایت کرد. در این مقاله نکات طراحی در پرینت سه بعدی به روش FDM را مورد بررسی قرار می دهیم.

با ما همراه باشید.

1 – طراحی با کم ترین میزان ساپورت

نکته بسیاری مهمی که لازم است رعایت شود ، پیاده سازی روشی در طراحی است که در آن کم ترین میزان ساپورت به کار رود. در ادامه بار دیگر به توضیح ساپورت و نفش آن در طراحی می پردازیم.

ساختار ساپورت چیست؟

ساپورت، ساختاری موقتی در سازه پرینت شده است که به منظور نگه داشتن قسمت هایی از مدل که زیر آن خالی و یا آویزان است ساخته می شود. در روش پرینت سه بعدی مواد به صورت لایه لایه بر روی هم قرار می گیرند بنابراین لازم است که زیر هر لایه ، لایه دیگری برای نگه داشتن وجود داشته باشد.

از ساپورت جهت جلوگیری از ریزش فیلامنت در حین پرینت قسمت های آویزان مدل استفاده می شود. پس از اتمام پرینت ، ساختار ساپورت از مدل اصلی جدا می شود و تنها مدل نهایی باقی می ماند.

فواید استفاده کم تر از ساپورت

اگر چه ساختار ساپورت در بسیاری از مواقع ضروری است اما فواید بسیاری نیز در طراحی مدل سه بعدی به شکلی که به ساپورت کمتری نیاز داشته باشد وجود دارد. در ادامه در مورد فواید استفاده کم تر از ساپورت بیشتر توضیح می دهیم.

1 – صرفه جویی در وقت و هزینه

طراحی هایی که به ساپورت زیادی نیاز دارند نیازمند استفاده بیشتر از ماده هستند این مواد تنها نقش شکل دهی به ساپورت ها را دارند و پس از جداسازی هیچ استفاده ای از آن نمی توان کرد و باید دور ریخته شوند.

استفاده از ساپورت ها زمان انجام پرینت را افزایش می دهند. در بعضی موارد، ساختار های ساپورت زمان چاپ سه بعدی را تا دو برابر افزایش می دهند ( موضوع اشاره شده با قیمت پرینت سه بعدی رابطه مستقیم دارد )

علاوه بر این برای جدا سازی این ساپورت ها لازم است زمان صرف شود که باز هم موجب زمان بر شدن اتمام پروژه خواهد شد.

2 – کاهش خطا در فرایند پرینت سه بعدی:

افزایش ساپورت ها پرینت سه بعدی مدل را سخت و پیچیده می کنند که این امر به نوبه ی خود سبب افزایش احتمال خطا و شکست فرایند چاپ سه بعدی میشود.

هر چه کم تر از مدل های توخالی که نیازمند قرار دادن ساپورت است کم تر استفاده شود ، لزوم استفاده از ساپورت نیز کم تر خواهد شد.

3 – صافی سطح بالاتر

پس از جدا کردن ساپورت ها از مدل اصلی، بسته به جنس و تراکم ساپورت و میزان نزدیکی آن با قطعه اصلی سطح نسبتا ناصافی به جا می ماند که در برخی موارد این سطح زبر و نا هموار جلوه ی مدل پرینت شده را نا زیبا می کند و لازم است از عملیاتی پرداخت همچون سمباده زدن و صیغلی کردن است.

این عملیات زمان قابل توجهی را به خود اختصاص می دهد و ممکن است باز هم نتیجه مطلوبی را به همراه نداشته باشد.

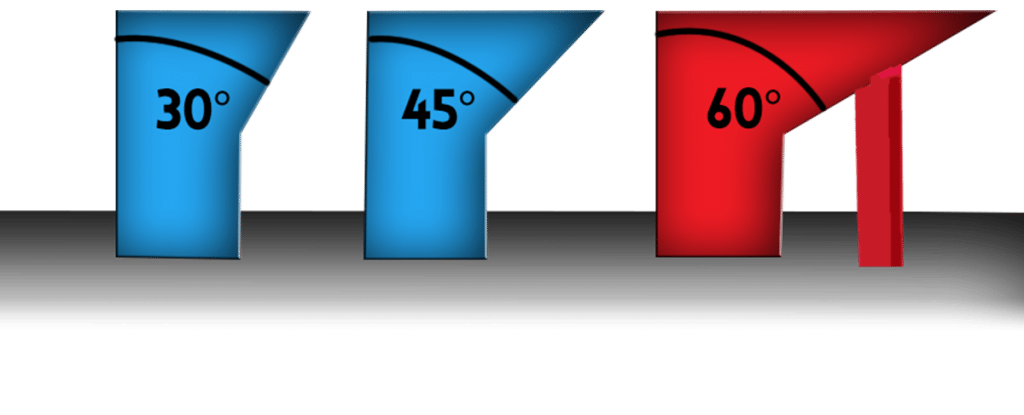

طبق این قانون ، هر مدلی که شبیه شکل حرف Y باشد میتواند بدون ساپورت پرینت شود، زیرا شیب تدریجی آن این اجازه این را میدهد که لایه ها بدون ریزش روی لایه قبلی قرار بگیرند

به این قانون ، قانون 45 درجه نیز گفته می شود به گونه ای که قسمت های شیب دار با زاویه ی شیب بیشتر از 45 درجه به ساپورت نیاز دارند.

هر چه میزان این شیب کمتر باشد بهتر است. برای مثال شکل هایی مانند قیف یا هرم بدون ساپورت قابل چاپ هستند.

در مدل هایی که شکلی شبیه حرف H دارند ، به گونه ای که دو قسمت آویزان میانی دو پایه ی کناری را به یکدیگر متصل می کنند، معمولا به فرایند پل زنی یا bridging نیاز است. بسته به اندازه پل میزان ریزش متفاوت است .

البته میزان ریزش همیشه در این بازه نیست و به تنظیمات دستگاه و خاصیت متریال وابسته است.

هر مدلی که به شکل حرف T باشد حتما به ساپورت نیاز دارد . در صورت عدم استفاده از ساپورت فرایند پرینت سه بعدی دچار خطا و شکست می شود.

علت این موضوع به این خاطر است که در زیر قسمت های آویزان یا قسمت بالای حرف T هیچ تکیه گاهی برای پرینت متریال وجود ندارد.

یکی دیگر از روش های پر کاربرد برای کمتر کردن ساپورت، برش دادن و تقسیم کردن مدل های سه بعدی به چند قطعه ی مجزا است.

این کار باید به گونه ای صورت بگیرد که ساپورت به حداقل برسد. پس از اتمام پرینت سه بعدی، مدل پرینت سه بعدی شده به روش های مختلف می تواند به یکدیگر متصل شود.

همچنین میتوانید با طراحی اتصالات مخصوص ، از فرایند چسب زدن نیز پرهیز کنید. این روش در ساخت مدل های بزرگ و یا پیچیده بسیار پرکاربرد است.

البته باید به خطای پرینتر نیز توجه شود . در بسیاری از موارد مشاهده شده است که به دلیل خطای دستگاه ، قطعات به درستی با هم جفت نمی شوند.

نحوه قرار دادن مدل روی پرینتر سه بعدی از اهمیت زیادی برخوردار است. بسیاری از زمان ها با یک دوران ساده ممکن است مدل بی نیاز از ساپورت شود یا ساپورت های کم تری نیاز داشته باشد.

به این موضوع دقت کنید که اگر امکان عدم استفاده از ساپورت نباشد ، کدام سطح از مدل شما به کیفیت سطح حداکثری نیاز دارد و ترجیح می دهید تا ساپورت به کدام قسمت از مدل شما متصل شود.

بسیاری از مواقع سطوحی که ساپورت خورده میشوند اصلا دیده نمی شوند و کیفیت سطح آن ها اهمیتی ندارد. بسیاری از مراکز ارائه دهنده خدمات پرینت سه بعدی یه این نکات توجه کافی می کنند.

آن قسمت هایی از مدل که دارای شیب بیشتر از 45 درجه است را به سایر قسمت های مدل خود متصل کنید که از ساختار های آویزان پرهیز شود. تا جایی که ممکن است از طراحی قسمت های بدون تکیه گاه خودداری کنید.

در طراحی مدل های سه بعدی برای چاپ سه بعدی محدودیت هایی از نظر میزان جزئیات وجود دارد. بسته به کیفیت و نوع متریال (در اینجا منظور فیلامنت است) مورد استفاده، پرینتر های سه بعدی دامنه وسیعی از جزئیات را به راحتی به مدل سه بعدی اعمال می کنند اما مرز هایی نیز وجود دارد که باید در حین طراحی سه بعدی از آن ها مطلع بود.

در این بخش، ما یک پرینتر سه بعدی رومیزی معمولی FDM را معیار قرار می دهیم. بالا ترین دقت رایج در بسیاری از پرینتر های سه بعدی 50 تا 100 میکرون است.

بنابر این حتی اگر پرینتر سه بعدی قادر به پرینت با ضخامت بسیار کمتر از این عدد نیز هست بهتر آن است که ابعاد جزییات را به صورت ایمن از محدوده ی حداقلی 0.1 میلیمتر کمتر نکنیم.

در صورت عدم رعایت این نکته نتیجه پرینت یا شکسته است با دارای تخلخل می شود.

متناسب با متریال مورد نظر طراحی کنید

بسته به کاربرد قطعه ی پرینت سه بعدی، تفاوت متریال ممکن است به ایجاد تغییرات در مدل سه بعدی نیاز داشته باشد.

برای مثال اگر قطعه ی شما یک قطعه ی مکانیکی است باید متریالی را انتخاب کنید که استحکام کافی داشته باشد، از طرفی باید مواظب باشید که درصد انقباض و انبساط متریال پس از سرد شدن و اتمام پرینت چقدر است تا بر اساس آن اندازه های خود را تنظیم کنید.

پیشنهاد می شود پیش از پرینت به اندازه کافی اطلاعات در مورد فیلامنت به کار رفته کسب کنید.