سبد خرید خالی است.

بازگشت به فروشگاه

تکنولوژی Laminated Object Manufacturing که به اختصار LOM نامیده میشود، یکی از روشهای ساخت افزایشی (Additive Manufacturing) است که امکان تولید اشیای سهبعدی از ورقهای معمولی مانند کاغذ یا پلاستیک را فراهم میکند. این فناوری توسط شرکت Helisys Inc در کالیفرنیا توسعه یافت و بهعنوان یکی از روشهای خدمات چاپ سهبعدی شناخته میشود.

فرآیند LOM این امکان را فراهم می کند که با استفاده از کاغذ و با بهره گیری از روش تولیدی منحصر به خود امکان نمونه سازی فراهم شود.

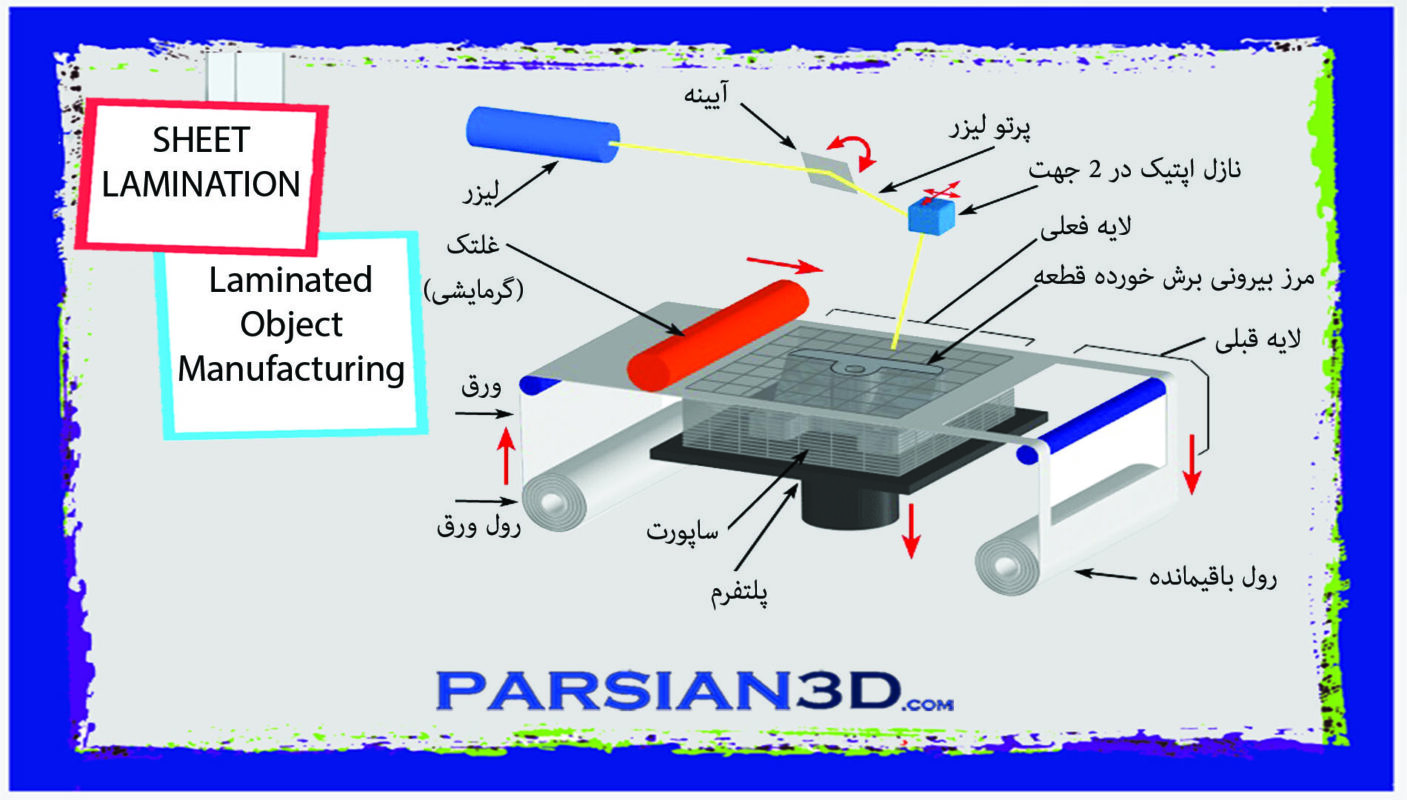

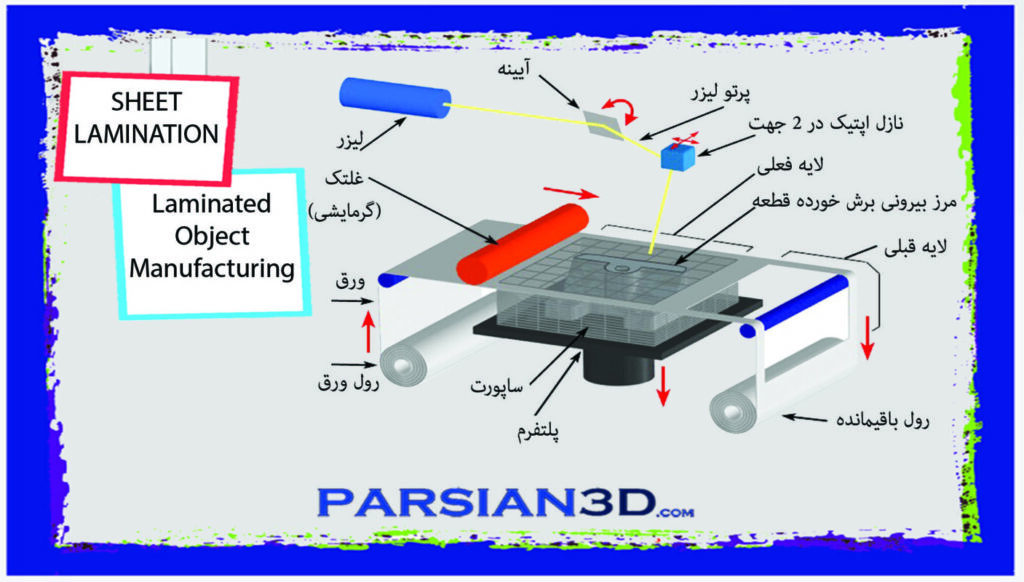

در فرآیند LOM، لایههایی از ورق کاغذ یا پلاستیک با استفاده از گرما و فشار به یکدیگر چسبانده میشوند (لمینیت میشوند) و سپس با کمک لیزر یا تیغهای کنترلشده توسط کامپیوتر، به شکل موردنظر برش میخورند. با تکرار این فرایند، لایهها روی یکدیگر قرار گرفته و شیء نهایی ساخته میشود.

با اینکه امروزه LOM در میان فناوریهای رایج پرینت سهبعدی محبوبیت کمتری دارد، اما در برخی کاربردهای خاص، بهویژه برای نمونهسازی سریع و ساخت مقرونبهصرفه، همچنان یکی از گزینههای مؤثر و سریع به شمار میرود.

در تکنیک Laminated Object Manufacturing ، کاغذ از رول تغذیه باز شده و به وسیله یک غلتک حرارتی به لایه قبلی اضافه میشود.

غلتک حرارتی، روکش پلاستیکی که در سمت پایینی کاغذ قرار دارد را ذوب می کند و از این طریق قابلیت چسبندگی را ایجاد میکند.

فرم و شکل دادن از طریق یک سیستم نوری در بخش بالایی و در محور های X و Y انجام می شود.

این فرآیند گاهی سبب ایجاد مقدار قابل توجهی دود و کمی آتش می شود (در مدلهای بزرگ صنعتی) به همین دلیل یک دودکش یا یک سیستم تصفیه ذغالی لازم است و نیز محفظه ساخت باید مهر و موم باشد.

پرتو لیزر کانتورهای محیطی متناظر با هر مقطع را روی ورق برش میزند.

نواحی خارج کانتورها توسط لیزر هاشور زدهشده و به تکههای مربعی کوچکی برش داده میشوند تا جدا کردن آنها از قطعه در پایان کار سادهتر شود.

غلتک حرارتی با اعمال فشار و حرارت، لایه برش دادهشده را به لایههای قبلی میچسباند (مواد ورقهای معمولاً دارای یک پوشش چسبی هستند).

پلتفرم بهاندازه ضخامت یکلایه پایین میرود و با دوران غلتک جمع کننده، ضمن جمع شدن اضافات لایه قبل، صفحه لایه جدید روی میز دستگاه آماده میشود.

مراحل بالا تا برش و اتصال آخرین لایه به بلوک قطعه ادامه مییابد. محصول این عملیات بلوکی است شامل قطعه و مواد اضافی که قطعه را در برگرفتهاند. برای رسیدن به قطعه، باید این مواد اضافی که در طول عملیات به مربعهای کوچک برش دادهشدهاند، از قطعه جدا شود. قطعه حاصل با یک ماده آببندی پوشش داده میشود تا در مقابل رطوبت محافظت گردد.

مهم :

به صورت خلاصه، کارکرد اصلی این سیستم بر پایه مکانیسمی است که یک ورق را بر روی پلتفرم حرکت می دهد و یک غلتک حرارتی به ورق فشار وارد می کند تا به لایه زیرین بچسبد و یک لیزر هر لایه ورق را برش می دهد. یعنی قسمت های مختلف پرینت با انباشته شدن، چسبیدن و بریدن لایه هایی از متریال که روکش چسبناک دارند به وجود می آید. لیزر طرح هر بخش را روی هر لایه برش می دهد.

همانند ساختار معمول پرینتر سه بعدی، مدلها به وسیله فایل CAD ساخته می شوند. پیش از این که یک مدل پرینت شود، لازم است تا فرمت فایل CAD به یک فرمت قابل فهم برای چاپگر سه بعدی ( format STL) تبدیل شود.

دستگاه LOM از یک ورقه پیوسته از متریالی مانند پلاستیک، کاغذ یا فلز (که چندان معمول نیست) استفاده می کند که در داخل محفظه ساخت توسط یک غلتک تغذیه کشیده می شود. متریال های پلاستیک و کاغذ اغلب دارای روکش چسب هستند.

همچنین، استفاده از ورق رزین تنها به اجسامی که با متریال کاغذ و پلاستیک پرینت میشوند محدود است.

ورقه های فلزی یا جوش داده می شوند (به وسیله لحیم حرارتی یا جوش اولتراسونیک) و یا به هم چفت می شوند تا قطعه را بسازند. در کل استفاده از فلز در فرآیند LOM بسیار نادر است.

تصویر زیر اجزای اصلی دستگاه پرینتر سه بعدی LOM را نشان می دهد .

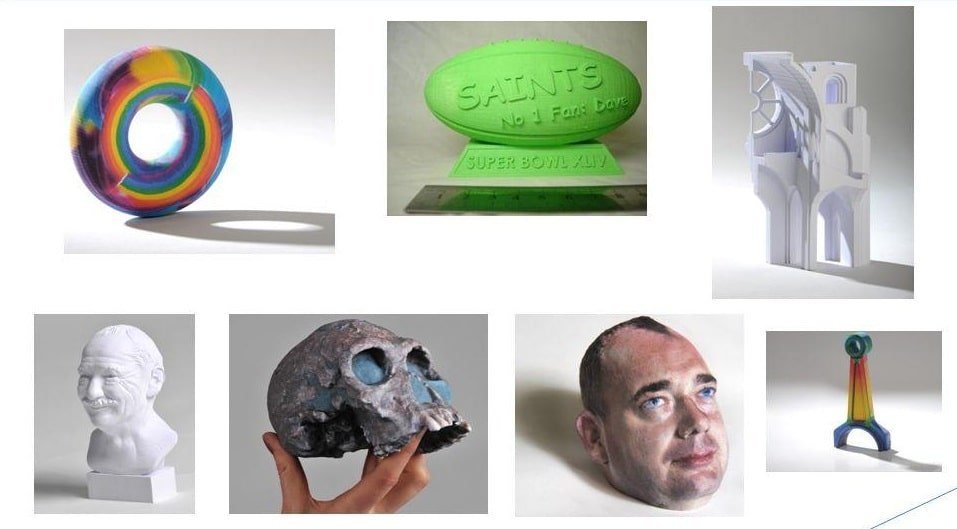

خدمات چاپ سهبعدی به روش LOM امکان تولید محصولاتی مانند قاب موبایل، خودکار، زیورآلات و بسیاری از قطعات کاربردی دیگر را فراهم میکند. همچنین قابلیت ثبت سفارشهای اختصاصی بر اساس طراحی دلخواه مشتری نیز در این فناوری وجود دارد.

مثل تمام روش های ساخت افزایشی ، LOM نیز می تواند بسته به نیاز ، کاربردهای فراوانی را داشته باشد.

این روش در مقایسه با روش های رایج مانند روش ساخت FDM ، از محبوبیت کمتری برخوردار است و علت آن نوپا بودن آن است.

در صورتی که مایلید با روش پرینت سه بعدی FDM بیشتر آشنا شوید لینک زیر را مطالعه نمایید.

پرینتر سه بعدی FDM را بیشتر بشناسیم

در فرآیند ساخت لایهای LOM، قطعه نهایی از طریق رویهم قرار گرفتن لایههای متوالی از مواد ورقهای ساخته میشود. در این روش، پرتوی لیزر کانتور (مرز) هر مقطع از مدل را روی ورق مشخص کرده و آن را برش میزند. این لایههای برشخورده به ترتیب روی هم قرار میگیرند و در نهایت یک بلوک حجمی تشکیل میدهند که قطعه نهایی از درون آن استخراج میشود.

مواد مصرفی در این فرآیند معمولاً ورقهای کاغذی پیوسته هستند که بهصورت رول از یک سمت میز دستگاه باز شده و بخش اضافی آن در سمت دیگر جمعآوری میگردد. یک غلتک حرارتی، گرما و فشار لازم را برای اتصال هر لایه به لایه قبلی فراهم میکند.

بسیاری از شرکتها از فناوری ساخت لایهای LOM برای تولید قطعات با دقت ابعادی بالا بهمنظور تجسم مفهومی و بصری طرحها استفاده میکنند. مدلهای ساختهشده به این روش، شباهت زیادی به مدلهای چوبی دارند و قابلیت پرداخت، رنگآمیزی و شبیهسازی محصول نهایی را دارند. بهدلیل هزینه پایین ساخت با LOM، امکان تولید چند نمونه از یک قطعه فراهم است که میتوان از آنها در اهدافی مانند بازاریابی، تست مصرفکننده، بررسی بستهبندی و ارائه به واحد فروش استفاده کرد.

مدلهای تولیدشده با LOM ابزار مناسبی برای بازبینی طراحی و ارزیابی عملکرد محسوب میشوند. این ویژگی به طراحان و سازندگان اجازه میدهد تا بهسادگی اصلاحات لازم را در جهت بهینهسازی ظاهر یا عملکرد قطعه اعمال کنند.

ساختار خاص قطعات تولیدشده به روش LOM بهگونهای است که با توجه به نوع مواد، آببندی یا پرداخت اعمالشده، میتوان از آنها بهعنوان الگو یا قالب در بسیاری از فرآیندهای قالبسازی ثانویه استفاده کرد؛ از جمله:

قطعات LOM در این فرآیندها مزایای متعددی دارند، از جمله:

دقت یکنواخت در کل قطعه، پایداری ابعادی، مقاومت در برابر تاببرداشتن و تغییر شکل، و انعطافپذیری در ساخت الگوهای مرجع.

با استفاده از فناوری ساخت لایهای LOM، قالبهای دوتکه بهسرعت و با صرفهجویی اقتصادی تولید میشوند. بهدلیل صلب بودن و قیمت پایین مواد اولیه، امکان ساخت قالبهای بزرگ و پیچیده با هزینهای مناسب فراهم است. این قالبها قابلیت استفاده در تزریق مواد کمفشار مانند موم، پلییورتان یا اپوکسی را دارند و میتوان آنها را با ریختهگری دقیق به قالبهایی از جنس آلومینیوم یا فولاد تبدیل کرد که برای عملیات تحت فشار و دمای بالا قابل استفاده هستند.

تکنولوژی SDL؛ نوآوری در لمینیت کاغذی

شرکت Mcor روشی نوین تحت عنوان Selective Deposition Lamination (SDL) ارائه کرده است. در این فناوری از ورقهای کاغذ استاندارد (مانند A4) استفاده میشود که توسط تیغهای از جنس کاربید تنگستن برش میخورند. سپس این ورقها با استفاده از چسب قطرهای بهصورت انتخابی روی هم چسبانده میشوند؛ نواحی مربوط به قطعه نهایی چسب بیشتری دریافت میکنند، در حالی که بخشهای ساپورت با چسب کمتری متصل میشوند.

یکی از ویژگیهای منحصربهفرد SDL، افزودن رنگ به فرآیند چاپ است؛ این قابلیت باعث شده تا فناوری SDL در ساخت اشیای رنگی، با تکنولوژیهایی نظیر Binder Jetting رقابت کند؛ اگرچه کیفیت نهایی چاپ هنوز با آن قابل مقایسه نیست.