سبد خرید خالی است.

بازگشت به فروشگاه

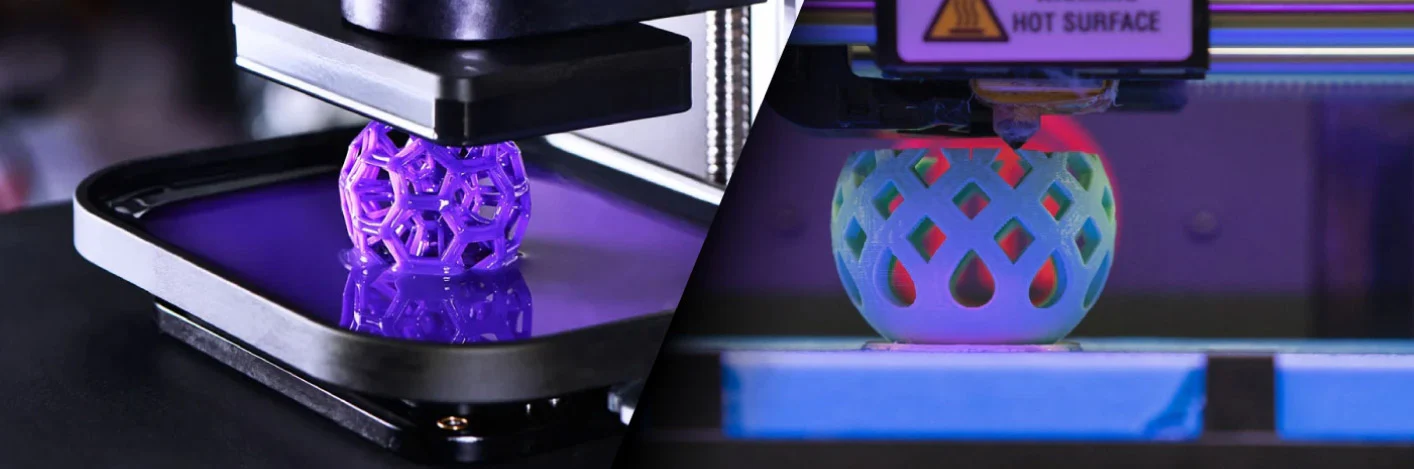

در دنیای پرینت سهبعدی رزینی، کیفیت سطح قطعات یکی از مهمترین شاخصهایی است که کارایی، دقت و ظاهر نهایی را تعیین میکند. پارامترهای زیادی میتوانند این کیفیت را تحت تأثیر قرار دهند؛ از رزولوشن پرینتر و زمان نوردهی گرفته تا کالیبراسیون دقیق محورها و تراز بودن پلتفرم چاپ. شناخت و کنترل این عوامل میتواند خروجی نهایی را از یک مدل ناهموار و پر خطا، به یک قطعه صیقلی و حرفهای تبدیل کند.

شاید برای شما مناسب باشد : پرینت سه بعدی

رزولوشن، نقشی حیاتی در وضوح و صافی سطح مدل نهایی ایفا میکند و یکی از اولین تنظیماتی است که باید بهینه شود.

رزولوشن در محور X/Y، به اندازه پیکسلهای افقی و عمودی نور پروژکتور وابسته است، در حالی که رزولوشن Z به ضخامت هر لایه چاپشده مربوط میشود.

رزولوشن بالاتر X/Y باعث ایجاد گوشههای دقیقتر و جزئیات واضحتر در لبههای افقی میشود.

پرینترهایی با LCD 4K یا بالاتر در این زمینه عملکرد بهتری دارند.

کاهش ضخامت لایه (مثلاً از ۵۰ میکرون به ۲۵ میکرون) باعث حذف پلهپله شدن سطوح منحنی میشود.

البته، کاهش لایه به معنی افزایش زمان چاپ نیز هست.

| نوع رزولوشن | مقدار معمول (µm) | مزایا | معایب |

|---|---|---|---|

| رزولوشن X/Y | 35 تا 50 | وضوح بالای لبهها | نیاز به LCD باکیفیت بالا |

| رزولوشن Z (ضخامت لایه) | 25 تا 100 | سطح نرمتر و دقیقتر | زمان چاپ بیشتر |

زمان و شدت نوردهی از پارامترهای حیاتی در رزینهای فوتوپلیمری هستند که مستقیماً کیفیت سطح را تعیین میکنند.

هر رزین دارای ویژگی نوری خاص خود است که نیازمند زمان نوردهی مشخصی است. انتخاب زمان اشتباه باعث چاپ ناقص یا سوختگی سطح میشود.

منجر به سخت نشدن کامل لایهها میشود

باعث افتادگی، لبههای ناواضح و بافت زبر خواهد شد

منجر به پخت بیشازحد رزین و سطوح ناهموار یا متورم میشود

برخی چاپگرهای جدید دارای تنظیمات شدت نور خروجی هستند. انتخاب شدت بالا بدون هماهنگی با زمان نوردهی میتواند باعث دفرمگی سطح شود.

کالیبراسیون دقیق، تضمین میکند که سطح مدل بهصورت یکنواخت چاپ شود و اشکالاتی مانند لایههای جابجا شده یا خطوط عرضی رخ ندهد.

پلتفرمی که دقیقاً تراز نباشد، لایههای ابتدایی را خراب کرده و باعث ایجاد خطوط یا جابجایی لایهها میشود.

استفاده از کاغذ A4 برای تست فاصله

تراز کامل از چهار جهت با دستگیرههای تنظیم زیر پلتفرم

هرگونه انحراف یا لقی در محور Z باعث لرزش، جابجایی و تکرار نقص در سطح میشود.

ساپورتها اگر بهدرستی طراحی نشوند، نهتنها موجب خراب شدن سطح مدل میشوند بلکه جداسازی آنها نیز آسیب بیشتری به سطح وارد میکند.

انتخاب ناحیه مناسب برای اتصال ساپورتها میتواند کیفیت ظاهری مدل را حفظ کند.

قرار دادن ساپورتها در نواحی کمتر قابل دید

استفاده از ساپورتهای نازکتر با تعداد بیشتر بهجای ساپورتهای ضخیم و کم

نرمافزارهایی مانند Lychee و Chitubox تنظیماتی برای بهینهسازی راحت جدا شدن ساپورت دارند.

رزین انتخابی میتواند بافت و میزان درخشش سطح را بهطور قابل توجهی تغییر دهد.

هر کدام از این رزینها، رفتار متفاوتی در سخت شدن و پرداخت سطح دارند.

مناسب برای مدلهای عمومی

سطح نسبتاً صاف با جزئیات مناسب

مقاومت مکانیکی بالاتر

بافت سطح نرمتر ولی کمتر براق

بسیار دقیق ولی نیازمند نوردهی حساس

گاهی زبری سطح بیشتری ایجاد میکنند

| نوع رزین | کیفیت سطح | سختی/نرمی | وضوح جزئیات | قابلیت پرداخت |

|---|---|---|---|---|

| استاندارد | صاف و براق | متوسط | خوب | متوسط |

| ABS Like | نرمتر و مات | زیاد | متوسط | بالا |

| سرامیکی | بسیار دقیق | سخت | عالی | نیازمند دقت بالا |

عامل محیطی مانند دما و رطوبت، تأثیر زیادی در چسبندگی لایهها و جلوگیری از تاببرداشتن یا ایجاد ترک دارند.

برای پرینت رزینی، دمای ایدهآل بین ۲۰ تا ۲۵ درجه سانتیگراد است. دمای کمتر موجب افزایش ویسکوزیته رزین و پخت ناقص میشود.

رطوبت بالا باعث ایجاد بخار یا ذرات میکروسکوپی آب در رزین میشود که سطح را دچار حباب یا زبری میکند.

| پارامتر | مقدار پیشنهادی | نکته کلیدی |

|---|---|---|

| ضخامت لایه (Z) | ۲۵ تا ۵۰ میکرون | کاهش پله پله شدن سطح |

| نوردهی لایه عادی | ۱.۵ تا ۲.۵ ثانیه | بسته به نوع رزین و شدت نور LCD |

| نوردهی لایه اول | ۳۰ تا ۵۰ ثانیه | برای چسبندگی بیشتر به پلتفرم |

| شدت نور LCD | ۶۵ تا ۹۰ درصد | بر اساس برند پرینتر و نوع رزین |

| دمای محیط | ۲۱ تا ۲۵ درجه سانتیگراد | کمک به جریان بهتر رزین |

حتی اگر چاپ با تنظیمات دقیق انجام شود، مراحل پسپرداخت تأثیر چشمگیری در ظاهر نهایی قطعه دارند.

شستوشوی ناقص باعث باقیماندن لایهای نازک از رزین روی قطعه میشود که سطح را زبر، براق و چسبناک میکند.

استفاده از ایزوپروپیل الکل (IPA) یا محلولهای تمیزکننده مخصوص

استفاده از دستگاه شستوشوی اولتراسونیک برای قطعات با جزئیات بالا

نور UV موجب تقویت ساختار قطعه میشود اما باید با دقت انجام شود تا سطح دچار تابیدگی یا سوختگی نشود.

زمان پخت بر اساس نوع رزین بین ۵ تا ۱۵ دقیقه تنظیم شود

از دستگاه UV با چرخش کامل نور در زوایای مختلف استفاده شود

در مواردی که قطعه نیاز به ظاهر کاملاً صاف دارد، میتوان از تکنیکهای پرداخت سطحی دستی نیز بهره برد.

برای حذف رد ساپورت یا صافکردن سطوح قابل دید، سنبادهزنی با سنباده نرم (مثلاً ۸۰۰ تا ۲۰۰۰ گریت) بسیار مؤثر است.

برای پوشاندن خطوط جزئی و آمادهسازی برای رنگآمیزی، استفاده از پرایمرهای مخصوص قطعات پرینتشده توصیه میشود.

برخی عوامل دیگر که ممکن است تأثیر مستقیمی نداشته باشند اما در فرآیند کلی کیفیت چاپ رزینی نقش دارند، عبارتاند از:

اگر پرینتر روی سطحی ناپایدار قرار داشته باشد، ممکن است لرزشهای جزئی باعث جابجایی لایهها و ناصافی شود.

پارگی یا مات شدن فیلم FEP باعث افت کیفیت انتقال نور و چاپ ناقص میشود.

رزینهایی که مدت زیادی در وان ماندهاند ممکن است تهنشین شده و منجر به چاپ لکهدار یا ناهمگن شوند. هم زدن رزین پیش از چاپ ضروری است.

| عامل | میزان تأثیر | نیاز به تنظیم دستی | توصیه کاربردی |

|---|---|---|---|

| رزولوشن X/Y و Z | زیاد | بله | استفاده از LCD 4K و ضخامت لایه ۲۵ تا ۵۰ |

| نوردهی و شدت تابش | زیاد | بله | تست نوردهی با هر رزین جدید |

| نوع رزین | متوسط | بله | انتخاب بر اساس کاربرد (عمومی یا مهندسی) |

| طراحی ساپورت | زیاد | بله | ساپورت کمحجم، قابل حذف و محل مناسب |

| شستوشو و پخت UV | زیاد | بله | رعایت زمان و شدت مناسب برای هر رزین |

| شرایط محیطی (دما و رطوبت) | متوسط | خیر | حفظ دما بین ۲۱ تا ۲۵ درجه، رطوبت کم |

| ثبات پرینتر و سلامت FEP | زیاد | بله | بررسی منظم سطح زیر دستگاه و تعویض FEP |

تفاوت بین کیفیت سطح در چاپ SLA و DLP چیست؟

چاپگرهای SLA معمولاً نور لیزر دارند و دقت بیشتری در جزئیات دارند، اما چاپگرهای DLP با نور یکپارچه، سرعت بالاتر و سطح یکنواختتری ارائه میدهند. در عوض، کیفیت لبهها در SLA کمی بهتر است. در انتخاب باید نوع کاربرد را در نظر گرفت.

آیا کاهش ضخامت لایه همیشه باعث بهبود سطح میشود؟

تا حدی بله. ضخامت لایه کمتر مانند ۲۵ میکرون باعث حذف خطوط پلهای میشود، اما اگر رزولوشن LCD پایین باشد یا نوردهی مناسب تنظیم نشود، ممکن است نتیجه معکوس بدهد. همیشه باید تعادل بین ضخامت، نور و نوع رزین حفظ شود.

چرا سطح قطعه پس از چاپ چسبناک یا زبر است؟

این مشکل معمولاً ناشی از شستوشوی ناقص یا پخت UV بیش از حد است. همچنین باقیماندن رزین روی سطح یا تهنشینی رزین در وان نیز میتواند علت باشد. استفاده از ایزوپروپیل الکل تازه و دستگاه شستوشوی اولتراسونیک پیشنهاد میشود.

بهترین راه برای جلوگیری از ترکخوردگی یا ناصافی سطح چیست؟

ترک معمولاً ناشی از دمای پایین یا پخت ناهماهنگ است. استفاده از محیط با دمای ثابت، همزدن رزین پیش از استفاده و پخت یکنواخت با نور UV میتواند راهحل مؤثر باشد.

آیا نوع پرایمر یا رنگ روی کیفیت سطح تأثیر دارد؟

بله، پرایمرهای مخصوص پرینت سهبعدی باعث پر شدن خطوط ریز و بهبود چسبندگی رنگ میشوند. همچنین میتوانند باعث درخشش یا مات شدن نهایی سطح شوند. انتخاب درست رنگ و اسپری تأثیر زیادی در جلوه نهایی دارد.

نتیجهگیری

برای دستیابی به سطحی صاف، یکنواخت و با کیفیت در چاپ رزینی، لازم است مجموعهای از پارامترها بهدرستی تنظیم شوند. از انتخاب نوع رزین و طراحی ساپورت گرفته تا تنظیمات رزولوشن، نوردهی، کالیبراسیون و عملیات پسپرداخت، همه باید هماهنگ باشند. توجه به این جزئیات، تفاوت بین یک مدل ساده و یک خروجی حرفهای را رقم خواهد زد.

شاید برای شما مناسب باشد : پرینت سه بعدی رزینی