سبد خرید خالی است.

بازگشت به فروشگاه

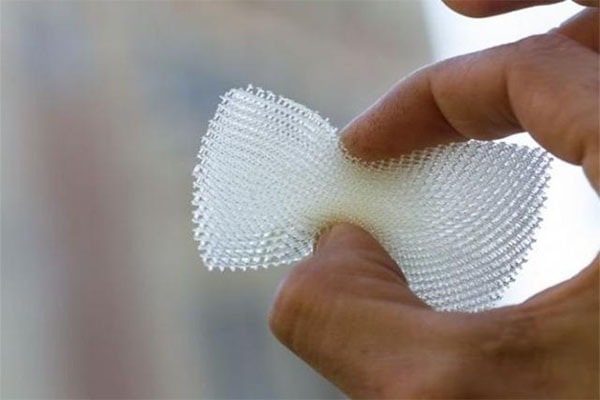

فناوری همجوشی سریع پلیمر (High-Speed Sintering یا HSS) یکی از نوینترین روشهای تولید قطعات پلیمری در حوزه چاپ سهبعدی و صنایع پلیمر است که در سالهای اخیر به شدت مورد توجه صنایع مختلف قرار گرفته است. این فناوری امکان تولید قطعات با سرعت بالا، کیفیت یکنواخت و هزینه کمتر را فراهم میکند.

در مقایسه با روشهای سنتی قالبگیری و تزریق پلاستیک، HSS انعطافپذیری بسیار بیشتری در طراحی و ساخت ارائه میدهد. همین ویژگی باعث شده است که این فناوری نهتنها در حوزه تولید انبوه بلکه در ساخت نمونههای اولیه (Prototype) و حتی تولید قطعات تخصصی مورد استفاده قرار گیرد.

HSS در حقیقت ترکیبی از روشهای پخت سریع پودر پلیمر با کمک انرژی حرارتی انتخابی است که برخلاف فناوریهای مشابه مانند SLS (Sintering Laser Selective) نیاز به لیزر ندارد و از یک منبع انرژی سادهتر (مانند لامپ مادون قرمز به همراه جوهر جاذب انرژی) بهره میبرد. این موضوع سبب میشود فرآیند همجوشی در HSS سریعتر، کمهزینهتر و کارآمدتر انجام گیرد.

فناوری HSS نخستین بار در اوایل دهه ۲۰۰۰ توسط دانشگاه لافبورو (Loughborough University) در انگلستان توسعه یافت. محققان این دانشگاه به دنبال روشی بودند که بتواند جایگزین فناوریهای پرهزینه لیزری در چاپ سهبعدی شود.

هدف اصلی آنها ایجاد یک سیستم کارآمد و اقتصادی بود که بتواند:

سرعت تولید قطعات پلیمری را افزایش دهد.

کیفیت سطحی و مکانیکی مناسبی ارائه کند.

نیاز به تجهیزات گرانقیمت و پیچیده را کاهش دهد.

نتیجه این تحقیقات، معرفی فناوری HSS بود که به تدریج در صنایع مختلف بهویژه خودروسازی و هوافضا به کار گرفته شد. امروزه شرکتهای بزرگی همچون Voxeljet و Xaar ماشینآلات HSS تجاریسازی شده را تولید میکنند.

در فناوری HSS، پودرهای پلیمری بهصورت لایهلایه روی سطح ساخت ریخته میشوند. سپس یک جوهرافشان مخصوص روی بخشهایی که باید ذوب شوند، جوهر جاذب انرژی حرارتی را اسپری میکند. پس از آن یک منبع حرارتی مادون قرمز (IR) کل سطح را گرم میکند، اما تنها نقاطی که جوهر جذب کردهاند، انرژی کافی برای ذوب و همجوشی پیدا میکنند.

این فرآیند در چند مرحله کلیدی انجام میشود:

پخش یکنواخت پودر پلیمر روی سطح ساخت.

اعمال جوهر جاذب انرژی روی نواحی مورد نظر.

گرمادهی توسط لامپ IR و همجوشی سریع بخشهای انتخاب شده.

تکرار فرآیند لایه به لایه تا شکلگیری قطعه نهایی.

خنکسازی و جداسازی قطعه از بستر پودر.

این روش به دلیل حذف نیاز به لیزر پرقدرت، هزینه و پیچیدگی تجهیزات را کاهش داده و امکان تولید سریعتر قطعات را فراهم میسازد.

فناوری همجوشی سریع پلیمر دارای مزایای متعددی است که آن را از سایر روشهای چاپ سهبعدی متمایز میکند:

به دلیل استفاده از منبع حرارتی مادون قرمز که به صورت یکباره سطح را گرم میکند، سرعت تولید در HSS بسیار بالاتر از روشهای لیزری مانند SLS است.

عدم نیاز به لیزر و اپتیکهای پیچیده باعث کاهش هزینههای اولیه و نگهداری میشود.

قطعات تولیدشده توسط HSS استحکام مکانیکی و دوام بالایی دارند و میتوانند در کاربردهای صنعتی واقعی مورد استفاده قرار گیرند.

به دلیل سرعت و صرفهجویی اقتصادی، HSS گزینهای مناسب برای تولید قطعات در تیراژ متوسط تا بالا است.

مواد اولیه مورد استفاده در HSS معمولاً شامل پودرهای پلیمری مانند پلیآمید (PA12، PA11)، پلیپروپیلن (PP) و برخی الاستومرها هستند. این پودرها باید ویژگیهایی مانند:

توزیع یکنواخت ذرات

قابلیت ذوب و تبلور مناسب

پایداری حرارتی

داشته باشند.

همچنین افزودنیهایی مانند جوهر جاذب انرژی برای انتخاب نواحی ذوبشونده به کار میروند.

پودر به کمک یک غلطک یا تیغه روی سطح ساخت بهطور یکنواخت پخش میشود. ضخامت هر لایه معمولاً بین ۰.۱ تا ۰.۲ میلیمتر است.

یک هد جوهرافشان (Inkjet Head) روی سطح حرکت کرده و تنها در نقاطی که قرار است ذوب شوند، جوهر مخصوص جاذب انرژی (معمولاً پایه کربنی) را پاشش میکند.

یک لامپ مادون قرمز کل سطح را حرارت میدهد. اما چون جوهر جاذب انرژی بالاتری دارد، فقط نقاطی که جوهر دریافت کردهاند ذوب میشوند.

پس از ذوب لایه اول، لایه جدید پودر ریخته میشود و مراحل تکرار میگردد تا قطعه بهطور کامل ساخته شود.

پس از پایان ساخت، قطعه باید بهآرامی سرد شود تا از ایجاد تنشهای حرارتی جلوگیری شود. سپس پودرهای اضافی از روی قطعه جدا شده و قابل استفاده مجدد خواهند بود.

| ویژگیها | HSS (همجوشی سریع) | SLS (لیزر انتخابی) | FDM (ذوب رشتهای) | SLA (فوتوپلیمر رزین) |

|---|---|---|---|---|

| منبع انرژی | لامپ IR + جوهر جاذب | لیزر CO₂ | نازل حرارتی | لیزر UV |

| مواد مصرفی | پودر پلیمر (PA، PP) | پودر پلیمر (PA، TPU) | فیلامنت ترموپلاستیک | رزین مایع حساس به نور |

| سرعت تولید | بسیار بالا (سطحی) | متوسط (اسکن نقطهای) | پایینتر | متوسط |

| هزینه تجهیزات | نسبتاً پایین | بالا (لیزر گران) | پایین | متوسط تا بالا |

| کیفیت مکانیکی | بالا و یکنواخت | بالا | متوسط | شکنندهتر |

| کاربرد صنعتی | تولید انبوه و نمونهسازی | نمونهسازی و قطعات صنعتی | نمونههای ساده و خانگی | قطعات ظریف و دقیق |

| ابعاد قطعات | متوسط تا بزرگ | متوسط تا بزرگ | متوسط | کوچک تا متوسط |

تولید قطعات سبک و مقاوم مانند داشبورد، کانالهای هوا، قطعات داخلی

امکان کاهش وزن خودرو و بهبود بهرهوری سوخت

تولید جعبهها و ظروف مقاوم

طراحی بستهبندیهای خاص و شخصیسازی شده

تولید پروتزهای سبک و مقاوم

ساخت ابزارهای پزشکی استریل و قابل اطمینان

تولید قاب و پوشش دستگاهها

ایجاد قطعات مقاوم در برابر حرارت

قطعات سبک با مقاومت بالا در برابر تنش

استفاده در پرینت قطعات سفارشی هواپیما

فناوری HSS نسبت به بسیاری از روشهای تولید و چاپ سهبعدی مزایای برجستهای دارد که آن را به یکی از گزینههای محبوب صنایع تبدیل کرده است:

HSS برخلاف SLS که لیزر باید نقطه به نقطه سطح را اسکن کند، میتواند در یک مرحله کل سطح را گرم کند. این موضوع سرعت تولید را به شکل چشمگیری افزایش میدهد.

عدم نیاز به لیزر پرقدرت و اپتیکهای پیچیده

امکان استفاده مجدد از پودرهای استفادهنشده

کاهش مصرف انرژی به دلیل فرآیند سادهتر

قطعات تولیدی با HSS استحکام و دوام بالایی دارند و میتوانند در شرایط صنعتی و کاربردی واقعی مورد استفاده قرار گیرند.

HSS به دلیل سرعت و صرفهجویی اقتصادی، یکی از معدود فناوریهای چاپ سهبعدی است که قابلیت ورود به تولید نیمهانبوه و حتی انبوه را دارد.

تولید اشکال پیچیده بدون نیاز به قالبگیری

امکان شخصیسازی و تولید محصولات متنوع با تغییرات نرمافزاری

مطالب مرتبط : پرینت سه بعدی

با وجود مزایا، HSS هنوز با محدودیتهایی روبهرو است:

کوچکترین خطا در دما یا میزان جوهر جاذب انرژی میتواند کیفیت نهایی قطعه را تحت تأثیر قرار دهد.

در حال حاضر بیشتر از پلیآمیدها (PA11 و PA12) و برخی ترموپلاستیکها استفاده میشود. توسعه مواد جدید برای HSS هنوز در حال پیشرفت است.

گرچه تجهیزات HSS نسبت به سیستمهای لیزری ارزانتر هستند، اما همچنان برای شرکتهای کوچک هزینهبر محسوب میشوند.

راهاندازی و بهینهسازی فرآیند HSS نیاز به اپراتورهای متخصص و دانش فنی بالا دارد.

| دسته | مزایا | معایب |

|---|---|---|

| سرعت تولید | بسیار سریعتر از SLS و مشابه تولید نیمهانبوه | نیاز به سیستم خنکسازی دقیق |

| هزینه تجهیزات | کمتر از فناوریهای لیزری | همچنان گران برای شرکتهای کوچک |

| کیفیت قطعه | استحکام و دوام بالا، سطح مناسب | محدودیت در جزئیات بسیار ریز |

| مواد اولیه | قابلیت استفاده از پلیمرهای مختلف (PA، PP) | محدودیت در تنوع مواد پیشرفته |

| مقیاس تولید | مناسب برای تولید انبوه و سفارشیسازی | هزینه نگهداری و جوهر جاذب انرژی |

با رشد روزافزون فناوریهای چاپ سهبعدی، HSS نیز به سرعت در حال توسعه است. چند روند کلیدی در آینده HSS عبارتاند از:

پژوهشگران به دنبال توسعه مواد پلیمری متنوعتر برای HSS هستند، مانند:

الاستومرها برای تولید قطعات انعطافپذیر

مواد مقاوم به حرارت برای صنایع هوافضا

مواد زیستسازگار برای کاربردهای پزشکی

شرکتهای سازنده دستگاههای HSS در حال بهبود سیستمهای جوهرافشان و کنترل حرارت هستند تا کیفیت سطحی و جزئیات قطعات ارتقا یابد.

با گسترش رقابت میان تولیدکنندگان دستگاههای HSS، انتظار میرود قیمت تجهیزات کاهش یابد و این فناوری برای شرکتهای کوچک و متوسط هم قابل دسترس شود.

استفاده از هوش مصنوعی برای کنترل فرآیندهای HSS میتواند به بهینهسازی مصرف انرژی، کنترل کیفیت و کاهش ضایعات کمک کند.

با توجه به اهمیت توسعه پایدار، HSS به دلیل امکان استفاده مجدد از پودرها و کاهش ضایعات، نقش مهمی در تولید سبز ایفا خواهد کرد.

| صنعت | نمونه کاربردها | مزایا |

|---|---|---|

| خودروسازی | تولید داشبورد، کانالهای هوا، قطعات سبک داخلی | کاهش وزن خودرو، افزایش بهرهوری سوخت |

| بستهبندی | ظروف مقاوم، طراحی بستهبندیهای خاص | مقاومت بالا، قابلیت شخصیسازی |

| پزشکی | پروتز، ابزار جراحی، قطعات زیستسازگار | سبکی، استریلپذیری، انطباق با بدن |

| الکترونیک | قاب دستگاهها، قطعات مقاوم به حرارت | استحکام بالا، طراحی انعطافپذیر |

| هوافضا | قطعات سبک و مقاوم در برابر فشار | کاهش وزن، افزایش دوام در شرایط سخت |

| صنایع مصرفی | اسباببازیها، لوازم خانگی پلاستیکی | تنوع طراحی، تولید انبوه با هزینه کمتر |

خیر. HSS به جای لیزر از لامپ مادون قرمز و جوهر جاذب انرژی استفاده میکند که سرعت و هزینه را بهبود میدهد.

بیشتر پلیآمیدها (PA11 و PA12)، پلیپروپیلن (PP) و برخی الاستومرها.

بله. برخلاف بیشتر فناوریهای چاپ سهبعدی، HSS به دلیل سرعت بالا قابلیت تولید نیمهانبوه و حتی انبوه را دارد.

بله. پودرهای اضافی معمولاً دوباره مورد استفاده قرار میگیرند و ضایعات کاهش مییابد.

دقت این فناوری در حد ۰.۱ تا ۰.۲ میلیمتر است که برای بسیاری از کاربردهای صنعتی کافی است.

برندهایی مانند Voxeljet، Xaar، Stratasys از پیشگامان این حوزه هستند.

بله، به شرطی که از مواد زیستسازگار استفاده شود. این فناوری در پروتز و ابزار پزشکی کاربرد فراوان دارد.

کنترل دقیق دما و محدودیت در تنوع مواد اولیه از چالشهای اصلی هستند.

FDM از فیلامنت و نازل حرارتی استفاده میکند، در حالی که HSS از پودر و حرارت سطحی. HSS برای تولید انبوه مناسبتر است.

با توسعه مواد جدید، کاهش هزینهها و ترکیب با هوش مصنوعی، HSS به یکی از فناوریهای اصلی تولید دیجیتال تبدیل خواهد شد.