سبد خرید خالی است.

بازگشت به فروشگاه

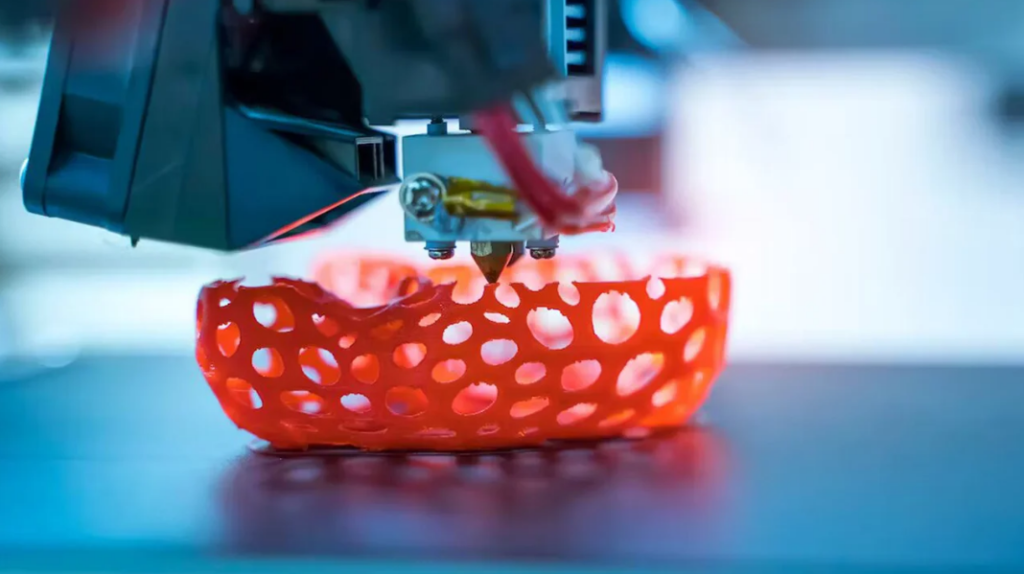

بهترین تنظیمات پرینت سه بعدی ترکیبی از شناخت متریال، کالیبراسیون دقیق پرینتر و انتخاب صحیح پارامترها در اسلایسر است. اگر این سه ضلع درست چیده شوند، سطح قطعه صافتر میشود، زمان چاپ کاهش پیدا میکند و استحکام نهایی بهینه میشود. در این راهنما گامبهگام به تنظیمات کلیدی برای دو خانواده اصلی چاپ یعنی FDM و رزینی میپردازیم و برای هر تنظیم توضیح کاربردی و دامنه پیشنهادی ارائه میکنیم تا سریعتر به کیفیت پایدار برسید.

مطالب مرتبط:پرینت سه بعدی

پیش از هر تغییری در اسلایسر، تخت را تراز کنید، فاصله نازل تا بستر را بهدرستی تنظیم کنید و اطمینان بگیرید اکستروژن واقعی با مقدار فرمان دادهشده همخوان است. کالیبراسیون حرارتی شامل پایدارسازی دمای نازل و تخت و تنظیم صحیح کنترلر حرارتی است تا نوسان دما باعث تغییر کیفیت نشود.

هر متریال دمای کار، چسبندگی به بستر، انقباض و نیاز به خنککاری خاص خود را دارد. انتخاب متریال باید با شرایط محیطی شما، استحکام مورد انتظار و جزئیات سطحی هماهنگ باشد تا از دستکاری افراطی تنظیمات جلوگیری شود.

هر بار فقط یک پارامتر را تغییر دهید و نتیجه را روی یک نمونه کوچک بسنجید. ثبت تغییرات در یک برگه ساده باعث میشود بهجای آزمون و خطای بیپایان، در چند تکرار به نقطه بهینه برسید.

این جدول دامنهای عملی برای شروع کار است. بسته به پرینتر و برند متریال ممکن است تنظیمات چند درجه یا چند میلیمتر بر ثانیه نیاز به اصلاح داشته باشند.

| متریال | دمای نازل (°C) | دمای بستر (°C) | سرعت معمول چاپ (mm/s) | خنککاری فن | نکته مهم |

|---|---|---|---|---|---|

| PLA | 190 تا 210 | 50 تا 60 | 40 تا 70 | 70 تا 100 درصد | مناسب کاربر تازهکار و قطعات ظریف |

| PETG | 225 تا 245 | 70 تا 85 | 35 تا 60 | 30 تا 60 درصد | کاهش فن برای چسبندگی لایه بهتر |

| ABS | 230 تا 255 | 90 تا 110 | 35 تا 55 | 0 تا 20 درصد | محیط بسته برای کاهش تاب برداشتن |

| TPU | 210 تا 230 | 30 تا 50 | 20 تا 35 | 20 تا 40 درصد | سرعت پایین و مسیر فیلامنت پایدار |

ارتفاع لایه نسبت مستقیم با زمان چاپ و نسبت معکوس با جزئیات سطح دارد. برای نازل 0.4 میلیمتری، ارتفاع 0.12 تا 0.24 میلیمتر دامنهای متعادل است. ارتفاعهای کمتر سطح صاف و جزئیات بهتر میدهند؛ ارتفاعهای بیشتر برای قطعات کاربردی سریع مقرونبهصرفهتر است.

پهنای اکستروژن کمی بزرگتر از قطر نازل انتخاب میشود تا اتصال بین خطوط بهبود یابد. برای نازل 0.4 میلیمتری، پهنای 0.42 تا 0.48 میلیمتر معمولاً نتیجهای پایدار میدهد. پهنای بیش از حد باعث انباشت مواد و گوشههای لبپَر میشود.

سرعت بالاتر زمان را کم میکند اما ریسک خطوط ناهماهنگ، گوشههای نرم و ارتعاش را بالا میبرد. سرعتهای 40 تا 60 برای دیوارهها و 60 تا 80 برای اینفیل تعادلی خوب فراهم میکند. کاهش شتاب در گوشهها به حفظ ابعاد کمک میکند.

دمای نازل باید بهگونهای باشد که فیلامنت بهخوبی ذوب شود اما ریزش نکند. دمای تخت چسبندگی لایه اول را تضمین میکند. کم بودن دمای تخت در PLA منجر به گوشههای بلند شده و زیاد بودن آن در PETG ممکن است به چسبندگی بیش از حد و آسیب سطح منجر شود.

برای PLA خنککاری قوی کیفیت پلزنی و جزئیات را بالا میبرد. PETG و ABS به خنککاری ملایم یا حداقلی نیاز دارند تا اتصال لایهای ضعیف نشود. جهت و کانالکشی جریان هوا نیز اهمیت دارد.

سه خط دیواره برای قطعات کاربردی رایج است. افزایش خطوط دیواره اغلب استحکام موثر بیشتری نسبت به افزایش درصد اینفیل ایجاد میکند.

سه تا پنج لایه سقف و کف با ارتفاع لایه معمول 0.2 میلیمتر سطحی محکم و یکنواخت فراهم میکند. برای قطعات نازک افزایش لایههای کف از لهشدگی جلوگیری میکند.

الگوهای شبکهای برای تعادل سرعت و استحکام مناسباند. الگوهای مثلثی یا ژیروید در قطعات تحت تنش، توزیع نیرو را بهتر انجام میدهند. 15 تا 25 درصد برای مدلهای نمایشی و 30 تا 50 درصد برای قطعات کاربردی رایج است.

سطوح شیشهای تمیز، صفحات بافتدار یا ورقهای مخصوص، بههمراه برِم برای گوشههای حساس کمککنندهاند. رَفت فقط زمانی پیشنهاد میشود که انقباض شدید یا سطح تماس بسیار کم است.

زمان نوردهی لایه، زمان نوردهی لایههای ابتدایی، ارتفاع لیفت و سرعت لیفت چهار ستون کیفیت هستند. افزایش زمان نوردهی باعث جزئیات بهتر اما خطر افزایش ضخامت لبهها میشود. لیفت بیشازحد هم زمان را زیاد و هم احتمال ترک خوردگی را بالا میبرد.

جریان یا نرخ اکستروژن تعیین میکند چه مقدار فیلامنت در واحد زمان وارد نازل شود.

اگر جریان خیلی زیاد باشد، دیوارهها برجسته و سطح قطعه زبر میشود.

اگر جریان کم باشد، فواصل خالی بین خطوط ایجاد میشود.

مقدار معمول بین ۹۵ تا ۱۰۵ درصد است و باید با چاپ یک مکعب تست کالیبره شود.

ریتراکشن مانع از ریزش فیلامنت در هنگام حرکت نازل میشود.

فاصله ریتراکشن: برای اکسترودرهای مستقیم ۰.۸ تا ۲ میلیمتر و برای اکسترودرهای Bowden حدود ۳ تا ۶ میلیمتر پیشنهاد میشود.

سرعت ریتراکشن: معمولاً ۲۵ تا ۴۵ میلیمتر بر ثانیه متعادل است.

تنظیم اشتباه باعث ایجاد تارهای نازک یا شکستگی لایه میشود.

در پرینت سهبعدی، بخشهایی از مدل که زاویه بیشتر از ۴۵ درجه دارند نیاز به ساپورت دارند. بدون آنها، فیلامنت در هوا معلق میماند و کیفیت سطحی خراب میشود.

خطی (Line Supports): ساده و سریع، مناسب برای قطعات معمولی.

شبکهای (Grid): مقاومتر، اما برداشتن سختتر.

درختی (Tree Supports): مصرف کمتر متریال، مناسب برای مدلهای پیچیده و ظریف.

تراکم ۱۰ تا ۲۰ درصد تعادل خوبی بین استحکام و راحتی جداسازی ایجاد میکند. افزایش تراکم ساپورت فقط در قطعات حساس توصیه میشود.

سرعت دیواره بیرونی: ۳۰ تا ۵۰ میلیمتر بر ثانیه برای کیفیت سطح بهتر.

سرعت دیواره داخلی: ۴۰ تا ۶۰ میلیمتر بر ثانیه.

سرعت اینفیل: ۶۰ تا ۹۰ میلیمتر بر ثانیه برای صرفهجویی در زمان.

سرعت بالاتر (۱۲۰ تا ۱۵۰ میلیمتر بر ثانیه) خطر ایجاد رشتههای ناخواسته را کم میکند اما اگر خیلی بالا باشد باعث لرزش پرینتر میشود.

با فعالسازی Z Hop نازل هنگام حرکت آزاد کمی بالا میرود تا روی سطح کشیده نشود. این گزینه برای مدلهای حساس به خط و خش بسیار مفید است.

Coasting: خاموش کردن اکستروژن کمی قبل از پایان خط برای کاهش اضافهمواد.

Wipe: حرکت نازل روی خط چاپشده هنگام توقف اکستروژن برای یکنواخت کردن سطح.

| پارامتر | مقدار پیشنهادی | نکته مهم |

|---|---|---|

| جریان | ۹۵ تا ۱۰۵ درصد | تست مکعب برای کالیبراسیون |

| فاصله ریتراکشن | ۰.۸ تا ۶ میلیمتر | بستگی به نوع اکسترودر دارد |

| سرعت ریتراکشن | ۲۵ تا ۴۵ mm/s | جلوگیری از تار شدن مدل |

| سرعت دیواره بیرونی | ۳۰ تا ۵۰ mm/s | سطح صافتر |

| سرعت حرکت آزاد | ۱۲۰ تا ۱۵۰ mm/s | کاهش رشتههای ناخواسته |

| تراکم ساپورت | ۱۰ تا ۲۰ درصد | راحتی در جداسازی |

معمولاً بین ۱.۵ تا ۳ ثانیه برای لایههای نرمال و ۲۰ تا ۳۰ ثانیه برای لایههای ابتدایی. افزایش بیش از حد باعث ضخیم شدن لبهها و کاهش جزئیات میشود.

۰.۰۲۵ تا ۰.۰۵ میلیمتر برای جزئیات بسیار بالا و ۰.۰۷۵ تا ۰.۱ میلیمتر برای سرعت بیشتر متداول است.

استفاده از ساپورتهای مخروطی با قطر پایه ۰.۶ تا ۱ میلیمتر تعادل خوبی بین استحکام و راحتی جداسازی ایجاد میکند.

شاید برایتان مفید باشد:پرینت سه بعدی رزینی

پرینت سهبعدی در اتاقی با دمای پایدار کیفیت بهتری دارد. نوسان دما باعث تغییر ابعاد، تاب برداشتن یا چسبندگی ضعیف بین لایهها میشود. برای متریالهایی مثل ABS یا نایلون، محیط بسته با دمای حدود ۲۵ تا ۳۰ درجه توصیه میشود.

باد مستقیم کولر یا پنکه روی پرینتر باعث سرد شدن سریع لایهها و شکستگی میشود. در مقابل، نبود تهویه در پرینت ABS میتواند بوی نامطبوع ایجاد کند. تهویه کنترلشده و ملایم بهترین تعادل را برقرار میکند.

یکی از محبوبترین اسلایسرهاست که تنظیمات متنوع و پروفایل آماده برای فیلامنتهای مختلف دارد. مناسب کاربران مبتدی تا حرفهای.

دارای امکانات پیشرفته برای کنترل ریتراکشن، ساپورتهای درختی و بهینهسازی مسیر حرکت. برای قطعات پیچیده گزینهای عالی است.

این نرمافزار پولی است اما کنترل کامل روی هر لایه و امکان ویرایش ساپورتها بهصورت دستی را فراهم میکند. بیشتر برای پروژههای صنعتی استفاده میشود.

پرکاربردترین اسلایسر برای پرینترهای SLA و MSLA است که امکان تنظیم دقیق زمان نوردهی، ضخامت ساپورتها و چیدمان مدلها را میدهد.

هرچه ارتفاع لایه بیشتر باشد، تعداد لایههای لازم کمتر میشود. برای نمونهسازی سریع میتوان ارتفاع لایه را از ۰.۱۲ میلیمتر به ۰.۲۵ میلیمتر افزایش داد.

برای قطعات نمایشی، اینفیل ۱۰ تا ۱۵ درصد کافی است. کاهش اینفیل زمان چاپ و مصرف فیلامنت را کم میکند.

الگوهای خطی یا زیکزاک سریعتر از الگوهای سهبعدی پیچیده پر میشوند.

اگرچه ممکن است کمی زمان کلی بیشتر شود، اما صرفهجویی در آمادهسازی و کاهش تعداد دفعات چاپ، بهرهوری کلی را بالا میبرد.

| پارامتر | هزینه یا ریسک | فایده اصلی | بهترین کاربرد |

|---|---|---|---|

| ارتفاع لایه بالا | کاهش کیفیت سطح | سرعت بیشتر | نمونهسازی سریع |

| اینفیل کمتر | استحکام کمتر | صرفهجویی در زمان و متریال | قطعات تزئینی |

| سرعت چاپ بالا | لرزش و دقت کمتر | کاهش زمان تولید | قطعات بزرگ |

| ساپورت درختی | برداشتن دشوارتر | مصرف متریال کمتر | مدلهای پیچیده |

| افزایش فن خنککننده | ضعف اتصال لایهها | جزئیات بهتر سطح | پرینت PLA |

سنبادهکاری، پرداخت با حرارت یا استفاده از محلولهای شیمیایی (مثل استون برای ABS) سطح را یکنواختتر میکند.

شستوشو با الکل ایزوپروپیل و سپس پخت نهایی با نور UV کیفیت سطح و استحکام قطعه را بهبود میبخشد.

تنظیمات پرینت سهبعدی نقشی کلیدی در کیفیت، استحکام و سرعت تولید دارند. از تنظیمات پایه مثل ارتفاع لایه و دمای نازل گرفته تا جزئیات تخصصی مثل ریتراکشن، ساپورت و سرعت چاپ، هر پارامتر میتواند نتیجه نهایی را تغییر دهد. برای رسیدن به بهترین کیفیت، باید ابتدا کالیبراسیون مکانیکی و حرارتی انجام شود، سپس بر اساس نوع متریال، شرایط محیطی و هدف پروژه، تنظیمات بهینه انتخاب شوند.

در نهایت، پرینت سهبعدی یک فرآیند پویاست و بهترین نتایج زمانی حاصل میشود که کاربر بهطور مستمر تست و اصلاح انجام دهد و تنظیمات را با شرایط واقعی تطبیق دهد.

برای جزئیات بالا، ارتفاع ۰.۱۲ میلیمتر مناسب است. برای چاپ سریع و قطعات بزرگ، ارتفاع ۰.۲ تا ۰.۲۵ میلیمتر پیشنهاد میشود.

ضخامت دیوارهها و درصد اینفیل بیشترین نقش را در استحکام قطعه ایفا میکنند. سه دیواره و اینفیل ۳۰ درصد برای قطعات کاربردی کافی است.

با افزایش ارتفاع لایه، کاهش درصد اینفیل، انتخاب الگوهای سادهتر و افزایش سرعت اینفیل میتوان زمان چاپ را کم کرد.

بله. PLA، PETG، ABS، TPU و دیگر فیلامنتها هرکدام دما، سرعت و میزان خنککاری متفاوتی نیاز دارند. استفاده از پروفایل پیشنهادی سازنده بهترین نقطه شروع است.

Cura یکی از بهترین گزینهها برای شروع است زیرا تنظیمات آماده و رابط کاربری ساده دارد.